當前位置:首頁 ? 政策動態

當前位置:首頁 ? 政策動態

臺州市機電和汽摩配涂裝行業揮發性有機物污染整治規范

1、廢氣收集

(1)涂裝和烘干等產生VOCs廢氣的生產工藝應設置于密閉車間內,集中排風并導入VOCs污染控制設備進行處理;無法設置密閉車間的生產線,VOCs排放工段應設置集氣罩、排風管道組成的排氣系統,風機等設備應符合防爆要求。

(2)采用吸罩收集,排風罩設計必須滿足《排風罩的分類及技術條件》(GB/T16758-2008)要求,盡量靠近污染物排放點,除滿足安全生產和職業衛生要求外,控制集氣罩口斷面平均風速不低于0.6m/s,確保廢氣收集效率。

(3)收集系統能與生產設備自動同步啟動,涂裝工藝設計及廢氣收集要求滿足《涂裝作業安全規程-噴漆室安全技術規定》(GB14444-2006)、《涂裝作業安全規程浸涂工藝安全》(GB/T17750-2012)、《涂裝作業安全規程涂層烘干室安全技術規定》(GB14443-1993)、《涂裝作業安全規程涂漆工藝安全及其通風凈化》(GB6514-2008)。

(4)VOCs的收集和輸送應滿足《大氣污染治理工程技術導則》(HJ2000-2010)要求,管路應有明顯的顏色區分及走向標識。

2、提升廢氣治理

(1)噴涂廢氣中漆霧和顆粒物必須進行預處理,處理效果以滿足后續處理工藝要求為準;涂料用量少的涂裝線宜采用過濾棉、無紡布、石灰石為濾料的干式漆霧捕集系統,涂料用量大的涂裝線宜采用干式靜電漆霧捕集裝置、濕式漆霧捕集裝置。

(2)溶劑型涂料廢氣末端治理技術不得僅采用水或水溶液洗滌吸收方式處理,應根據廢氣產生量、污染物組分和性質、溫度、壓力等因素,考慮吸附法、靜電除霧、低溫等離子、濕式氧化、強氧催化等工藝路線,綜合分析后合理選擇。

(3)對于規模較大且含VOCs的原輔材料使用量大的企業,含VOCs廢氣宜采用吸附濃縮-(催化)燃燒法、蓄熱式熱力焚燒法(RTO)、蓄熱式催化燃燒法(RCO)等凈化處理后達標排放;對于規模不大、不至于擾民的小型涂裝企業也可采用吸附法、低溫等離子法等方式凈化后達標排放。

(4)中高濃度VOCs廢氣的總凈化率不低于90%,低濃度VOCs廢氣的總凈化率原則上不低于75%;廢氣排放應滿足《大氣污染物綜合排放標準》(GB16297-1996)和《惡臭污染物排放標準》(GB14554-93)及環評相關要求。

(5)鼓勵含VOCs的原輔材料儲存、調配、預處理、流平等工序產生的低濃度VOCs廢氣與烘干產生的高濃度VOCs廢氣分類收集單獨處理,并根據不同濃度選用合適的處理技術。

(6)烘干廢氣原則上應單獨處理,若混合處理,應設置溶劑回收或預處理措施,并符合混合廢氣處理設施的廢氣溫度要求。

(7)鼓勵烘干廢氣采用蓄熱式催化燃燒(RCO)或者蓄熱式熱力焚燒(RTO)技術并對燃燒后產生的熱量進行回收,余熱回用于烘房的加熱。

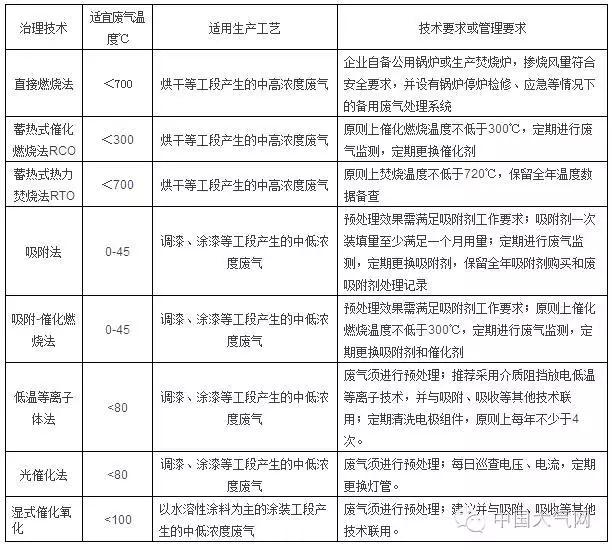

3、適用處理工藝一覽表

臺州市塑料行業揮發性有機物污染整治規范

1、廢氣收集措施

(1)破碎、配料、干燥、塑化擠出(包括注塑、擠塑、吸塑、吹塑、滾塑、發泡等)等生產環節中工藝溫度高、易產生惡臭廢氣的崗位應設置相應的廢氣收集系統,集氣方向應與廢氣流動方向一致。使用塑料新料(不含回料)的企業視其廢氣產生情況可不設置相應的有機廢氣收集系統,但需獲得當地環保部門認可。

(2)破碎、配料、干燥等工序鼓勵采用密閉化措施,減少廢氣無組織排放;無法做到密閉部分可靈活選擇集氣罩局部抽風、車間整體換風等多種方式進行。

(3)塑化擠出工序出料口應設集氣罩局部抽風,出料口水冷段、風冷段生產線應密閉化,風冷廢氣收集后集中處理。

(4)當采用上吸罩收集廢氣時,排風罩設計應符合《排風罩的分類和技術條件》(GB/T16758-2008)要求,盡量靠近污染物排放點,除滿足安全生產和職業衛生要求外,控制集氣罩口斷面平均風速不低于0.6m/s。

(5)采用生產線整體密閉,密閉區域內換風次數原則上不少于20次/小時;采用車間整體密閉換風,車間換風次數原則上不少于8次/小時。

(6)廢氣收集和輸送應滿足《大氣污染治理工程技術導則》(HJ2000-2010)要求,管路應有明顯的顏色區分及走向標識。

2、廢氣治理措施

(1)塑料制品企業廢氣處理工藝應根據廢氣產生量、污染物組分和性質、溫度、壓力等因素,綜合分析后合理選擇。使用塑料新料(不含回料)的企業視其廢氣產生情況可不進行專門的有機廢氣治理,但需獲得當地環保部門認可。

(2)破碎、配料等工序應具備粉塵污染防治措施,優先選用布袋除塵工藝。

(3)塑化擠出(包括注塑、擠塑、吸塑、吹塑、滾塑、發泡等)工序廢氣可采用臭氧氧化(如臭氧水噴淋)、活性炭吸附或低溫等離子等適用技術。

(4)采用臭氧氧化、活性炭吸附或低溫等離子等技術處理廢氣,應在前端設置降溫、除油、除塵等預處理措施。

(5)塑料制品企業廢氣經處理后應滿足《大氣污染物綜合排放標準》(GB16297-1996)、《惡臭污染物排放標準》(GB14554-93)等相關標準要求。

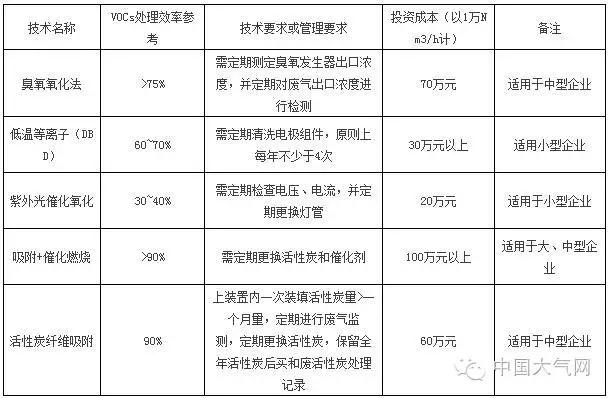

3、適用處理工藝一覽表

注:此處企業規模僅為相對概念,建議產量5000t/a為大型企業。

臺州市橡膠制品業(輪胎制造除外)揮發性有機物污染整治規范

1、廢氣收集

在廢氣的收集上要做到“全面、高效”。首先,廢氣收集裝置應涵蓋所有產生VOCs的工序裝備,如塑煉、混煉、壓延、硫化、定型、脫硫、打漿、浸膠等生產環節以及溶劑儲罐、溶劑貯存車間等易產生VOCs的區域。其次,優先進行密閉收集,在無法密閉收集的情況下,安裝集氣罩進行引風收集,確保較高的廢氣收集率。

(1)對密煉機出料口進行密閉化處理,在進出料口設集氣罩局部抽風,廢氣收集后集中處理。

(2)在開煉機上方安裝集氣罩進行局部抽風,廢氣收集后集中處理。

(3)在硫化機群上方安裝大圍罩引風裝置,廢氣收集后集中處理。當該采用硫化罐時,硫化罐泄壓宜先抽負壓再常壓開蓋。

(4)打漿、浸膠、涂布工序應在密閉空間、密閉設備內進行,對廢氣進行收集處理;在有機溶劑儲罐安裝呼吸閥,并接入廢氣總管。

(5)再生膠生產企業采用高溫高壓脫硫時,應將脫硫罐泄壓口接入廢氣總管;當采用高溫連續脫硫裝置時,應在脫硫設備出料口上方設集氣罩,進行廢氣收集。

(6)有條件情況下,在主要生產車間頂部安裝引風裝置,廢氣收集處理后排放,如塑煉、壓延、硫化、脫硫、打漿、浸膠等車間。

(7)當采用車間整體密閉換風時,車間換風次數原則上不少于8次/小時。當采用上吸罩收集廢氣時,排風罩設計必須滿足《排風罩的分類及技術條件》(GB/T16758-2008)要求,盡量靠近污染物排放點,除滿足安全生產和職業衛生要求外,控制集氣罩口斷面平均風速不低于0.6m/s,確保廢氣收集效率。

(8)VOCs污染氣體的收集和輸送應滿足《大氣污染治理工程技術導則》(HJ2000-2010)要求,集氣方向與污染氣流運動方向一致,管路應有明顯的顏色區分及走向標識。

2、提升末端治理

橡膠制品業VOCs廢氣末端治理技術通常有吸收、吸附、焚燒、低溫等離子、生物處理、冷凝回收等,企業應根據廢氣產生量、污染物組分和性質、溫度、壓力等因素,綜合分析、合理選擇。

(1)煉膠廢氣粉塵含量大,要求先進行除塵處理,故推薦使用“布袋除塵+介質過濾+吸附濃縮+蓄熱催化焚燒”組合處理工藝,在規模不大、不至于擾民的情況下廢氣經除塵后也可采用低溫等離子、多級吸收、吸附和氧化法等處理技術。

(2)硫化廢氣可采用吸收法、吸附法、氧化法、生物法、催化燃燒法等末端處理技術。

(3)打漿浸膠工序廢氣濃度較高,先采用活性炭或碳纖維吸附再生方式進行溶劑回收,尾氣再用焚燒法、低溫等離子法或生物吸附法等末端處理技術處理。

(4)再生膠生產過程中,脫硫廢氣經收集后優先采用“過濾除塵+余熱回收+吸收法去除硫化氫+燃燒法“組合處理工藝,在規模不大時,可采用生物法、吸收法等其它處理工藝。

(5)及時更換吸附劑、吸收劑,廢氣處理產生的廢水收集處理達標后方可排放;產生的廢吸附劑按相關要求規范處置,防止二次污染。

(6)有溶劑浸膠工藝的VOCs廢氣總凈化率不低于90%,車間內及廠界無明顯惡臭,廢氣經處理后應滿足《橡膠制品工業污染物排放標準》(GB27632-2011)、《惡臭污染物排放標準》(GB14554-93)等標準相關要求。

3、適用處理工藝一覽表

臺州市醫藥化工行業揮發性有機物污染整治規范

1、醫化行業工藝廢氣具體產生VOCs位置、污染物排放方式以及集氣方式情況如下:

根據廢氣的產生量、污染物的組分和性質、溫度、壓力等因素進行綜合分析后選擇適宜的工藝路線。高濃度廢氣是指含量大于1%的氣體,中濃度廢氣是指含量為1000ppm~1%的氣體,低濃度廢氣是指氣體含量小于1000ppm的氣體。

高濃度有機廢氣,優先采用冷凝回收、變壓吸附等技術進行回收利用,輔以其他治理技術實現達標排放;鼓勵在生產過程中進行回收利用,凈化效率達到95%以上。

對于中濃度有機廢氣,宜采用吸附技術回收有機溶劑,或采用催化燃燒、直接焚燒或熱力焚燒技術凈化后達標排放,總凈化效率達到95%以上。當采用催化燃燒和熱力焚燒技術進行凈化時,宜對燃燒后的熱量回收利用。

對低濃度有機廢氣有回收價值時宜采用吸附技術回收處理,無回收價值時優先采用吸附濃縮-燃燒技術處理,也可采用低溫等離子體技術或生物處理技術等凈化處理后達標排放,廢氣的總凈化效率原則上不低于75%,環境敏感的區域應提高凈化效率要求。

水溶性有機廢氣宜采用水噴淋、堿(酸)噴淋等預處理工藝;惡臭氣體宜采用微生物凈化技術、低溫等離子、吸附或吸收技術、熱力焚燒等凈化達標排放。非水溶性組分的廢氣不得僅采用水或水溶液洗滌吸收方式處理,原則上禁止將高濃度廢氣直接與大風量、低濃度廢氣混合后,采用水或水溶液洗滌、低溫等離子體技術或生物處理技術等中低效技術處理。

凡配套吸附處理單元的含塵、含氣溶膠、高濕廢氣,應事先采用高效除塵、除霧裝置進行預處理。對于催化燃燒和高溫焚燒過程中產生的含硫、氮、氯等的無機廢氣,以及吸附、吸收、冷凝、生物等治理工藝過程中所產生的含有機物的廢水,應處理達標后排放。

2、推薦處理工藝一覽表

臺州市制鞋行業揮發性有機物污染整治規范

1、廢氣收集措施

(1)產生廢氣工段采用密閉、半密閉技術或分區密封生產工藝線,提高廢氣收集效率。

(2)油性溶劑、膠水等倉庫儲存呼吸廢氣、調漆車間廢氣、夾包廢氣、刷膠及定型廢氣、清潔及熱定型廢氣、鞋底處理廢氣、注塑廢氣、印刷及烘干廢氣、以及噴漆廢氣等應收集處理,做到應收盡收。

(3)烘干廢氣應單獨收集。廢氣中漆霧及顆粒物進入收集系統前應先進行除塵處理。

(4)廢氣收集可采用上吸罩、生產線整體密閉換風或車間整體密閉換風三種方式收集,根據不同生產工況合理選擇廢氣收集方式,最大限度收集廢氣。

(5)采用上吸罩收集,排風罩設計必須滿足《排風罩的分類及技術條件》(GB/T16758-2008)要求,除滿足安全生產和職業衛生要求外,控制集氣罩口斷面平均風速不低于0.6m/s,確保廢氣收集效率。

(6)采用生產線整體密閉,密閉區域內換風次數原則上不少于20次/小時;采用車間整體密閉換風,車間換風次數原則上不少于8次/小時。

(7)VOCs污染氣體的收集和輸送應滿足《大氣污染治理工程技術導則》(HJ2000-2010)要求,管路應有明顯的顏色區分及走向標示。

2、廢氣治理措施

(1)排放量大、有一定回收利用價值的溶劑應優先采用活性炭吸附-脫附-冷凝回收處理工藝。

(2)大型制鞋企業可采用活性炭吸附濃縮催化燃燒法;在污染物總量規模不大且濃度低、周邊環境不敏感的情況下可聯合采用活性炭吸附、低溫等離子、光催化等廢氣處理集成技術。采用活性炭吸附法產生的廢活性炭的再生及處置應符合相關技術要求。

(3)烘干廢氣與其他廢氣混合處理時,混合前應進行冷凝處理,并符合混合廢氣處理設施的廢氣溫度要求。烘干廢氣單獨處理時,VOCs處理效率不低于90%;烘干廢氣與其他廢氣混合處理時,VOCs處理效率不低于75%。

(4)密閉排氣系統、污染控制設備應與工藝設施同步運轉,廢氣收集裝置和治理裝置必須按照規范參數條件運行。

(5)廢氣排放須滿足《大氣污染物綜合排放標準》(GB16297-1996)、《惡臭污染物排放標準》(GB14554-93)及環評相關要求。

3、適用處理工藝一覽表

溫州市電器及元件制造業揮發性有機物污染整治規范

1、廢氣收集

(1)實施調、噴、烤漆處理過程必須在封閉或半密閉空間中進行,配備廢氣收集設施。

(2)所有盛裝溶劑的容器在調配、轉用和投料過程盡量保持密閉。

(3)收集系統能與生產設備自動同步啟動,控制目標區域處于負壓狀態。

(4)VOCs污染氣體的收集和輸送管路有明顯的顏色區分及走向標示。

(5)安全、安裝等其他廢氣收集要求滿足《涂裝作業安全規程-噴漆室安全技術規定》(GB14444-2006)、《涂裝作業安全規程-涂漆工藝安全及其通風凈化》(GB17750-2012)、《涂裝作業安全規程涂層烘干室安全技術規定》(GB/T14443-2007)的規定《涂裝作業安全規程浸涂工藝安全》(GB17750-2012)。

2、廢氣治理

(1)產生揮發性有機物的環節配套建設收集處理裝置,經凈化后達到《大氣污染物綜合排放標準》(GB16297-1996)排放限值及環評要求,TVOCs處理效率不低于90%。

- 漆霧的預處理

漆霧干式凈化方法:通過引風機的抽吸作用,將漆霧可被吸引入過濾器,過濾器中含有濾棉、濾板以及濾紙等多重過濾設施。

無泵式凈化法:攜帶大量噴漆廢氣的空氣在設備中與水幕接觸,后經過水簾并進入氣水通道,在通道中,含有廢氣的空氣與水大量混合,并在混合后進入集氣箱。水箱中長期含有一種可以使噴漆微粒快速凝結的絮凝劑。

- 噴漆廢氣

噴漆廢氣宜在高效除漆霧的基礎上采用吸附濃縮+催化燃燒方式處理,也可在干濕除霧的基礎上采用濕式水簾+多級過濾除濕聯合裝置。規模不大的企業可以采用低溫等離子、催化氧化、活性炭吸附等凈化方式處理達標排放。

- 烘干過程廢氣

烘干廢氣可采用化燃燒和熱力焚燒等技術進行凈化,余熱可回收利用。

(2)污染治理過程產生的危險廢物委托有資質單位進行無害化處理。

(3)其他通風、凈化設施安裝要求滿足《涂裝作業安全規程-有機廢氣凈化裝置安全技術規定》(GB20101-2006)。

(4)安裝凈化設施后設置便于采樣、監測的采樣口和采樣監測平臺。采樣孔、點數目和位置應按《固定污染源排氣中顆粒物測定與氣態污染物采樣方法》(GB/T16157—1996)和《污染源監測技術規范》的規定設置,并預留采樣接地電源。

3、電器及元件制造業VOCs污染治理技術一覽表

溫州市合成革行業揮發性有機物污染整治規范

1、廢氣收集

合成革濕法生產線、干法涂臺密閉等的改造技術可以將生產線大部分的無組織排放廢氣轉化為有組織排放廢氣,并進行處理及回用。

(1)干法工藝、濕法工藝、后處理工序及配料間、涂臺等產生廢氣的工序(車間)采用規范措施收集,廢氣收集系統按照規范設計施工和調試,達到《合成革與人造革工業污染物排放標準》(GB21902-2008)附錄A要求。

表3合成革行業廢氣收集裝置要求

1)包圍型集氣罩換氣通風次數應大于每小時20次,最小負壓值為5Pa-8Pa;

2)干法工藝單條生產線排放量應大于50000m3/h,并設置單獨的集氣系統;濕法工藝單條生產線排放量應大于25000m3/h;

(2)盛放含揮發性有機物料的容器必須按照密封蓋、不能密封式的加裝活動蓋或集氣罩。

(3)收集系統能與生產設備自動同步啟動,控制目標區域處于負壓狀態。

(4)按照《大氣污染控制工程》的要求在拌料裝置上方設置集氣罩。

(5)VOCs污染氣體的收集和輸送管路有明顯的顏色區分及走向標示。

2、廢氣治理

(1)當廢氣中有機物及可燃物含量高、含有絨毛物質及顆粒物含量超過1mg/m3時,進行預處理后再納入主體防治工藝。

(2)干法生產線配套“一線一塔”廢氣噴淋回收裝置,PVC生產線配套靜電回收裝置。其他不可回收的污染物經收集后,采用高效、穩定的工藝進行統一處理,達到《合成革與人造革工業污染物排放標準》(GB21902-2008)要求。

- DMF精餾回收技術

含DMF濃度較高,回收價值較高的干法烘干廢氣,采用“一線一塔”三級及以上的循環噴淋回收工藝;經噴淋后進入DMF精餾回收系統。

- 甲苯、丁酮治理

對于干法線經噴淋后的甲苯、丁酮可廢氣采用多種處理工藝技術集成處理,例如吸附、吸附濃縮+催化燃燒法、低溫等離子體聯合光催化技術、吸附-脫附-冷凝回收等。處理后的污染達到《合成革與人造革工業污染物排放標準》(GB21902-2008)。

(3)濕法線至少采用“二線一塔”的兩級噴淋裝置,推廣“一線一塔”DMF吸收裝置。

(4)后處理工序產生的DMF噴淋后納入精餾回收塔,其他有機廢氣采用吸附、吸附濃縮+催化燃燒法、低溫等離子體聯合光催化技術、吸附-脫附-冷凝回收等處理后,達到《合成革與人造革工業污染物排放標準》(GB21902-2008)。

(5)DMF精餾塔塔頂水經脫胺處理后,嚴禁直接回用于冷卻塔、鍋爐除塵或沖洗等,經冷卻回用至生產線的塔頂水二甲胺濃度必須低于50mg/L。

(6)精餾脫胺二甲胺尾氣采用合理的內循環或凈化方式處理。

(7)二甲胺廢液采用符合環保要求的處置方式進行處理。

(8)精餾釜殘放料經干化后與污染治理過程產生的危險廢物委托有資質單位進行無害化處理。

(9)污水處理站產生的臭氣可采用化學洗滌、離子氧化、生物過濾等方式處理,排放濃度滿足《惡臭污染物排放標準》(GB14554-1993)。

(10)安裝凈化設施后設置便于采樣、監測的采樣口和采樣監測平臺。采樣孔、點數目和位置應按《固定污染源排氣中顆粒物測定與氣態污染物采樣方法》(GB/T16157—1996)和《污染源監測技術規范》的規定設置,并預留采樣接地電源。

3、合成革企業VOCs污染治理技術一覽表

粵ICP備17049041號-1

粵ICP備17049041號-1